- L’arrivée sur place :

Nous sommes partis de Bretagne tôt ce matin du 30 mars 2017 avec Michel, afin de pouvoir prendre, à la gare du Mans, Thierry (Chet) et Gérard (Mélomane34) qui arrivent de Paris.

Un rendez-vous a été pris avec Gilles Milot et Ludovic Fournier pour une visite approfondie et commentée des « usines » Acoustical Beauty . Visite qui devrait nous permettre de percer tous les secrets de la fabrication des Leedh E2 Carbon ou Glass.

Pour nous accueillir, à l’entrée de l’usine, une rare moto électrique, commandée spécialement en Californie, dénote le goût du patron pour les choses high tech et nous rappelle son amour de la vitesse.

Pour trois d’entre nous, c’est la première découverte du laboratoire qui tient de la magie-sorcellerie ? , du professeur Tournesol, tellement certains plans de travail laissent entrevoir des essais en cours pour de futurs brevets qui vont être déposés (photos interdites …).

Ici, les idées fusent, bouillonnent !

Les nombreux postes de travail permettent de suivre les différentes étapes de la construction.

Presque tout est fabriqué, puis monté sur place.

2. Le montage des HPAB :

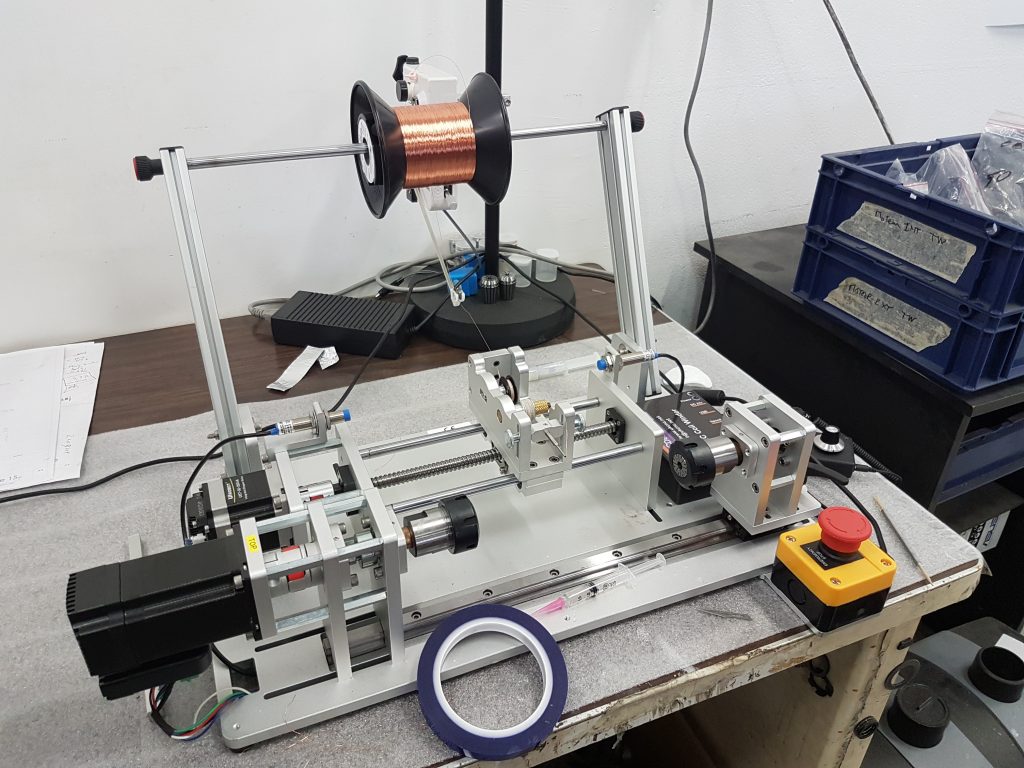

Les bobines des HPAB (Haut Parleur Acoustical Beauty),

montées ensuite sur les équipages mobiles, sorte de piston terminé par une membrane en carbone (ou en verre).

montées ensuite sur les équipages mobiles, sorte de piston terminé par une membrane en carbone (ou en verre).

Coup de pinceau d’un vernis pour éviter l’accroche avec le ferrofluid :

Coup de pinceau d’un vernis pour éviter l’accroche avec le ferrofluid : Une fois assemblés en couronne à la presse hydraulique, les aimants repartiront chez le fournisseur pour être aimantés radialement.

Une fois assemblés en couronne à la presse hydraulique, les aimants repartiront chez le fournisseur pour être aimantés radialement.

Il ne faut pas moins de 4,15 kg d’aimant par enceinte, si l’on compte le haut-parleur muet et le tweeter.

Il ne faut pas moins de 4,15 kg d’aimant par enceinte, si l’on compte le haut-parleur muet et le tweeter.

Les spiders/saladiers sont moulés sur place dans un composite carbone/époxy utilisé dans les applications spatiales.

Et le litre du ferrofluid utilisé dépasse les 1300 €.

Les hauts-parleurs terminés sont prêts pour le montage sur les structures carbone.

Page suivante : Le montage